單層電鍍CBN砂輪磨削性能優越,適于成形和高速磨削。但砂輪不宜進行直接修整,砂輪制造精度成為影響最后加工精度的重要因素。外鍍砂輪制造工藝簡單、成本低,但外露切刃參差不齊,初始磨削型面精度難以提高,且砂輪耐用度低,磨料損失嚴重,這是目前國內外電鍍CBN砂輪使用中普遍存在的問題。

一、砂輪的分體結構

砂輪共分為四個部分:帶錐孔的砂輪支承體;彈性薄壁套;與薄壁套相結合的無磨粒電鍍金屬層;以及帶有磨粒的電鍍金屬層。錐孔設計是為了達到與砂輪軸裝配時的同軸要求。

二、電鍍過程

電鍍工藝過程主要分為基體及磨粒準備、鍍液調制、植砂和電鍍(預鍍、加厚鍍)等,以及用于磨粒等高性改善的中期處理和相關鍍后處理工藝。鍍液是以瓦特鎳為本液加含鈷離子的溶液配制而成,如表1所示。表1鍍液的配制鍍液組成(g/L)操作條件

NiSo4·7H2O200-220

H3BO330-40

CoSO4·7H2O25-35

NaCl10-20

十二烷基硫酸鈉0.1PH4.0-4.5

溫度:45-60℃

電流密度:1-4A/dm2

攪拌:依過程而定

電鍍過程中需要注意的有關問題:

必須對砂輪基體表面采用嚴格的前處理工序;

需要對CBN磨粒進行嚴格篩選,以減少顆粒的尺寸差分布;

利用化學處理過程有效去除磨粒表面污漬,提高磨粒的潤濕能力;

砂輪尖角處采用大弧平滑接合,從而優化邊緣區域的電流分布;

采用局部間斷上砂裝置,充分利用“散極”改變電流密度分布造成局部穩定上砂區,可減少上砂時間1/3-1/2,而且很好地保證了植砂期間沉積鍍層的均勻性;

加厚鍍初期電鍍參數應適當降低;

鍍后處理工藝可大大減小氫脆傾向,使鍍層結合力提高4倍以上。

三、等高性中期處理

中期處理是在預鍍植砂之后進行。圖2所示為利用外鍍磨粒的彈性薄套的膨脹和標準剛性套的內擠壓作用,使鍍后切刃以標準剛性套內表面為基準面重新改變切刃在高度上的分布。彈性薄套可沿墊塊底面自由滑動。薄套膨脹是利用特制塞柱通過中心通孔可產生的均勻擠壓作用而獲得。

設:塞柱有效作用直徑為D;彈性薄套內徑為d1、外徑為d2;預鍍層半邊厚度為Dr3;磨粒平均粒徑為d3(最大值d3max,最小值d3min);剛性套內徑為d4;墊塊內徑為d5;固砂半邊厚度為Dr6。

磨粒最低突出高度為d(以預鍍層為基準)。操作工藝設計條件為:

d4/21/D[Dr3+(d2-d1)/2]+D/2+d3min4/2+(d3min-d);

d2+2Dr3+2d3max4;

d1D52

40%d3 (d2-d1)/2<10%d1

四、電鍍砂輪的質量測試與檢查

單層電鍍CBN砂輪(80/100磨粒)經檢驗發現,砂輪的預鍍層和加厚鍍層色澤均勻、鍍層平整,中期脹擠處理無磨粒破碎。尖角邊緣的鍍層與其它部位相比無明顯高出現象。利用硬質鋼片往復刮磨砂輪工作面,磨粒基本無脫落。磨粒間距基本均勻,磨粒邊緣間距分布在200-500μm。磨粒埋入率保持在2/3-4/5,通過安排加厚鍍時間來控制。將測試結果統計分析得到脹擠前磨粒高度差分布離散性很大,可達50μm左右。改善后各磨粒突出高度差明顯減小,基本可控制在10μm甚至更低范圍內。

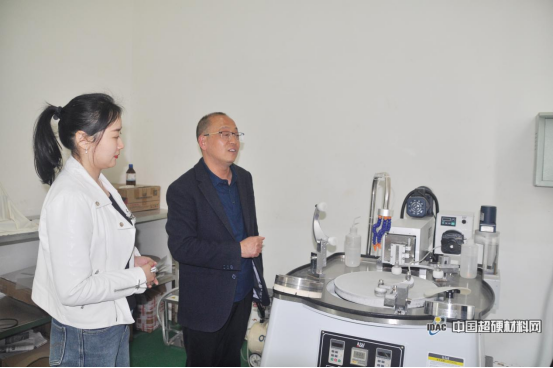

筆者在D2110型萬能外圓電解磨床上利用直徑f20mm的單層電鍍CBN砂輪(80/100磨粒)磨削305軸承內環,測試在預磨5min之后進行。結果表明在其它條件均不變的情況下,與普通電鍍CBN砂輪相比,使用等高性改善的砂輪時其磨削功率略有提高,而工件加工表面粗糙度則降低了約50%。

砂輪等高性是電鍍CBN砂輪推廣中值得研究的重要問題。本文提出的砂輪制造方法,工藝可靠,實現簡便,磨粒把持力強且可有效地降低工件磨削表面粗糙度,這對于CBN砂輪的應用實踐具有一定推廣意義。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號